全国服务热线

全国服务热线

18913268389汤生

全国服务热线

全国服务热线18913268389汤生

1真空蒸发镀膜

1.1 真空蒸发镀膜原理

原理如图 1 所示 。 它是将膜材置于真空镀膜室内 , 通过蒸发源使其加热蒸发 。 当蒸发分子的平均自由程大于蒸发源与基片间的线尺寸后 , 蒸发的粒子从蒸发源表面上逸出 , 在飞向基片表面过程中很少受到其他粒子 ( 主要是残余气体分子)的碰撞阻碍,可直接到达基片表面上凝结而生成薄膜。

1.2 真空镀膜特点

真空蒸镀法优点:设备比较简单 、操作容易;制成的薄膜纯度高 、质量好,厚度可较准确控制;成膜速率快,效率高;薄膜的生长机理比较简单;

缺点:不容易获得结晶结构的薄膜;所形成的薄膜在基板上的附着力较小;工艺重复性不够好等。

2 真空溅射镀膜

2.1 溅射镀膜的机理

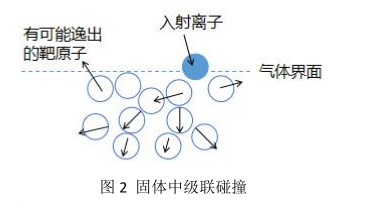

所谓溅射就是用荷能粒子(通常是惰性气体的正离子)去轰击固体(简称为靶材)表面,从而引起靶材表面上的原子(或分子)从其中逸出的一种现象。溅射的机理是动量从碰撞的粒子(正离子)传递给晶体点阵粒子的过程。如图2所示,入射离子的动能传递是接连不断地从一个原子传递给另一个原子的过程。

2.2 真空溅射薄膜的特点

① 膜厚可控性和重复性好

膜的厚度控制在预定的数值上,称为膜厚的可控性。所需要的膜层厚度可以多次重复性出现,称为膜厚重复性。在真空溅射镀膜中,可以通过控制靶电流来控制膜厚。

② 薄膜与基片的附着力强

溅射原子能量比蒸发原子能量高 1-2个数量级,高能量的溅射原子沉积在基片上进行的能量转换比蒸发原子高得多,产生较高的能量,增强了溅射原子与基片的附着力。

③ 制备合金膜和化合物膜时靶材组分与沉积到基体上的膜材组分极为接近

④ 可制备与靶材不同的新的物质膜

如果溅射时通入反应性气体,使其与靶材发生化学反应,这样就可以得到与靶材完全不同的新物质膜。

⑤ 膜层纯度高质量好

溅射法制膜装置中没有蒸发法制膜装置中的坩埚构件,所以溅射镀膜中不会混入坩埚加热器材料的成分,纯度更高。

溅射镀膜法缺点是成膜速度比蒸发镀膜低 、基片温度高 、易受杂质气体影响 、装置结构较复杂。

3 真空离子镀膜

3.1 真空离子镀膜原理

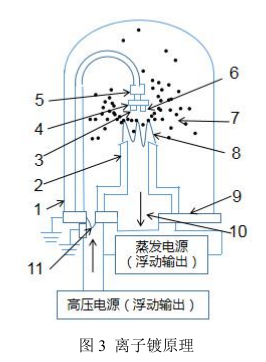

真空离子镀膜是指在真空气氛中利用蒸发源或溅射靶使膜材蒸发或溅射,蒸发或溅射出来的一部分粒子在气体放电空间中电离成金属离子,这些粒子在电场作用下沉积到基体上生成薄膜的一种过程 。其原理如图3所示 。首先将镀膜室压力抽真空至 10 -3pa 以下,然后通入工作气体使压力增大至 10^0-10^-1pa,接入高压。由于作为阴极的蒸发源接地,基体接入可调节的负偏压,这时电源即可在蒸发源与基体间建立起低压气体放电的低温等离子区;电阻加热式蒸发源通电加热膜材后,从膜材表面上逸出来的中性原子,在向基体迁移的过程中通过等离子体时,一部分原子由于与电子碰撞而电离成正离子;另一部分与工作气体中的离子碰撞交换电荷后也可生成离子。这些离子在电场作用下被加速而射向接入负电位的基体后,即可生成薄膜。

3.2 真空离子镀膜的特点

① 膜 /基结合力(附着力)强,膜层不易脱落; ② 离子镀具有良好的绕射性,从而改善了膜层的覆盖性;③ 镀层质量高;④ 沉积速率高,成膜速度快,可制备30微米的厚膜;⑤ 镀膜所适用的基体材料与膜材均比较广泛。

4 化学气相沉积( CVD )

化学气相沉积技术,简称 CVD 技术。它是利用加热 、等离子体增强 、光辅助等手段在常压或低压条件下使气态物质通过化学反应在基体表面上制成固态薄膜的一种成膜技术。

CVD 技术一般来说具有一些特点:

① 设备的工艺操作都比较简单 、 灵活性较强 , 能制备出配比各异的单一或复合膜

层和合膜层;

② CVD 法适用性广泛;

③ 沉积速率可高达每分钟几微米到数百微米,因此生产效率高;

④ 与 PVD 法(蒸镀、溅射)相比较绕射性好,适宜涂覆形状复杂的基体;

⑤ 涂层致密性好;

⑥ 承受放射线辐射后的损伤较低,能与 MOS 集成电路(一种以金属 -氧化物 -半导

体场效应晶体管为主要元件构成的集成电路)工艺相融合。

5 小结

真空镀膜技术主要包括物理气相沉积(PVD)技术和化学气相沉积(CVD)技术 。

上面提到的蒸镀、溅射镀和离子镀等都属于PVD,其基本原理可概括为:镀料的气化 → 镀料原子、分子或离子的迁移 → 镀料原子 、分子或离子在基体上沉积。

化学气相沉积可概括为:形成挥发性物质 → 把上述物质转移到沉积区域 → 在固体上产生化学反应并产生固态物质。

189-1326-8389 在线咨询

工艺定制 | 方案报价 | pvd咨询CopyRight 2019 All Right Reserved 苏州志天纳米科技有限公司 苏ICP备20032692号-1  苏公网安备32058502011370号

苏公网安备32058502011370号